نرم افزار برنامه ریزی تولید و تامین

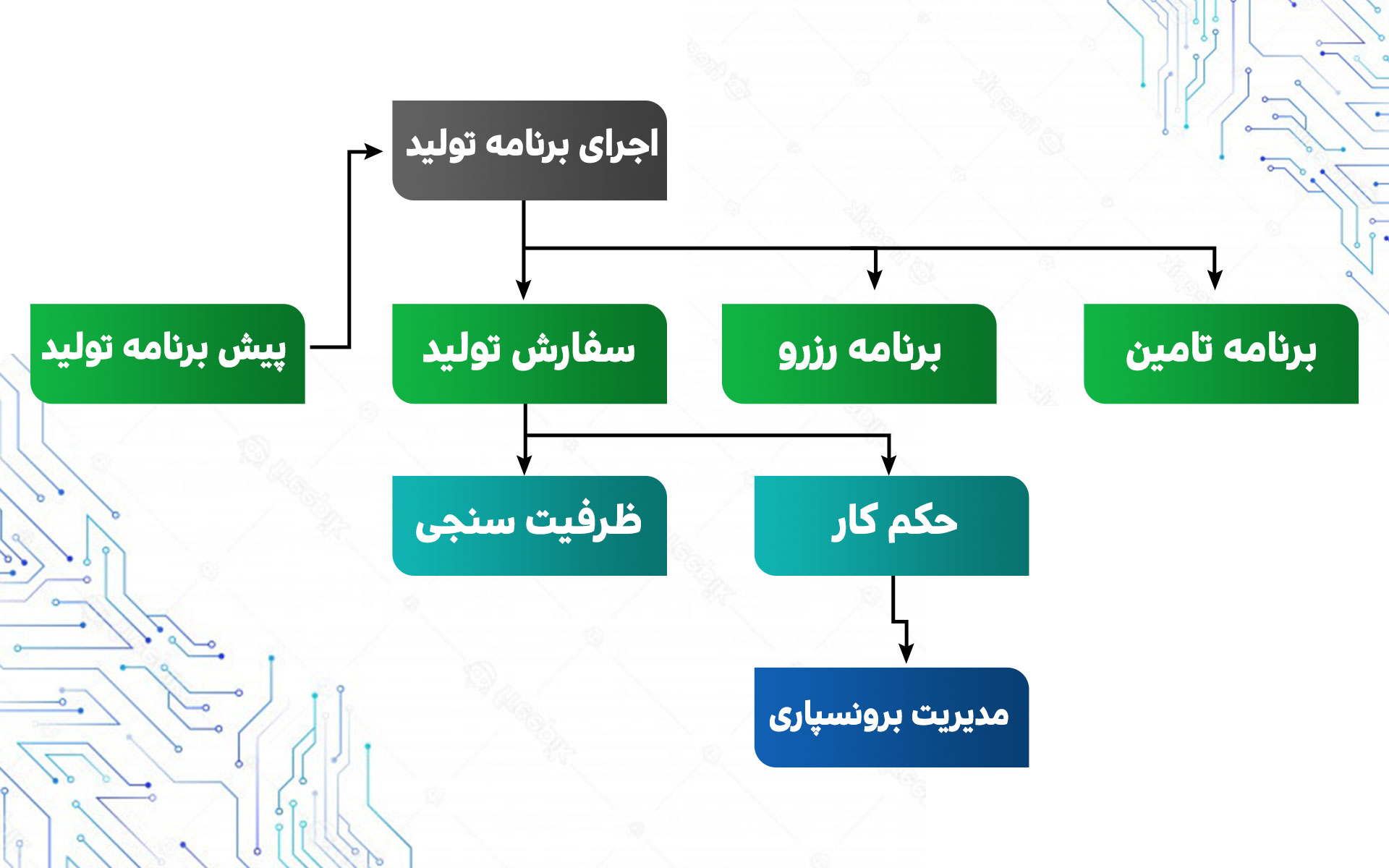

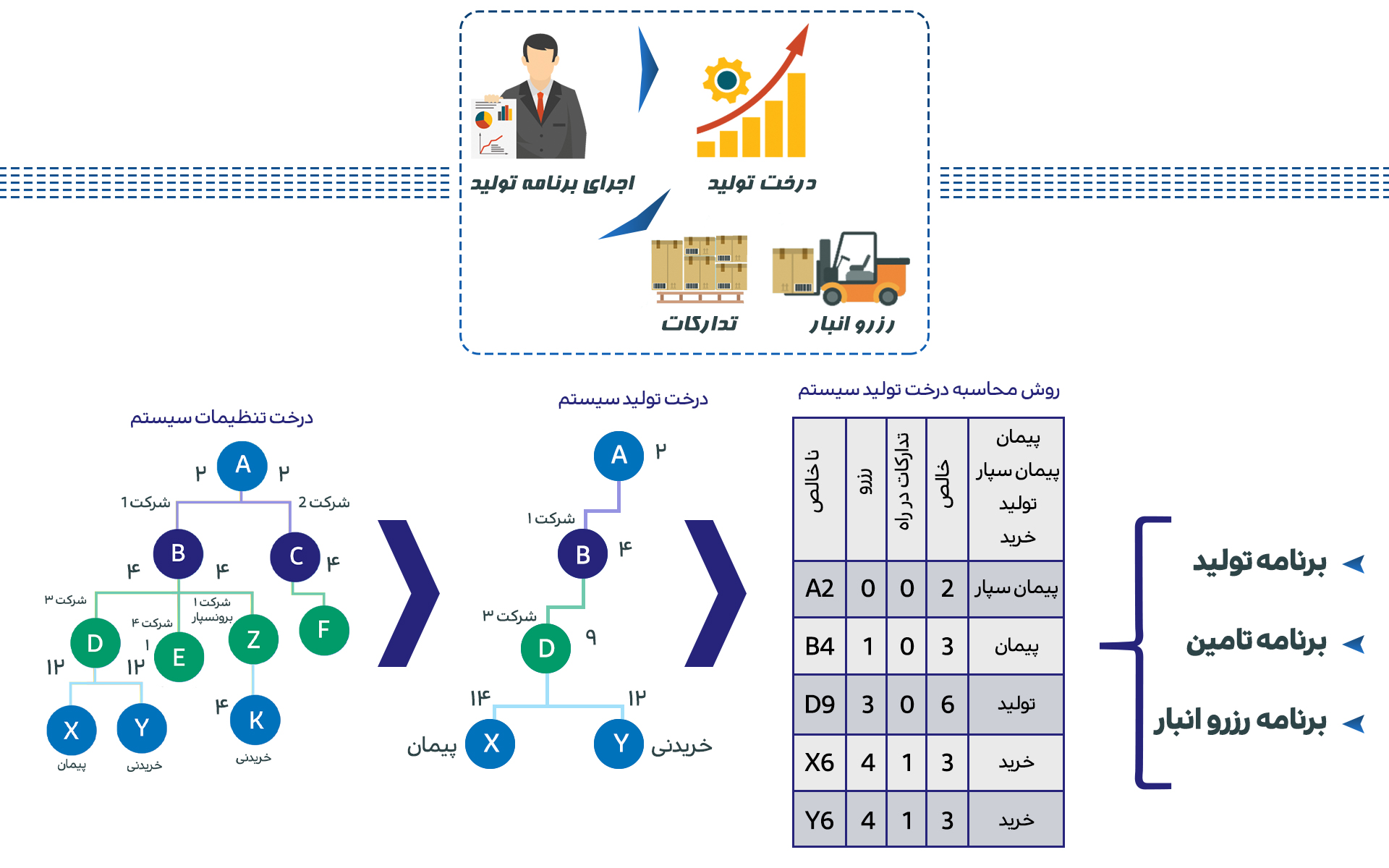

در هر سازمان توليدي، برنامه ريزي توليد به عنوان اصلي ترين موتور محرکه سازمان محسوب مي شود. ماموريت سيستم برنامه ريزي توليد، مديريت سفارشات، ساخت محصولات و بررسي قطعات مورد نياز و صدور درخواست هاي تامين اين قطعات از طريق رزرو از انبار و يا ارسال به تدارکات مي باشد و همچنين برنامه ريزي جهت توليد با در نظر گرفتن ظرفيت هاي در دسترس منابع و ماشين هاي توليدي مي باشد. اجراي درست و به موقع اين موارد نيازمند وجود سيستم جامعي است که بتوان به وسيله آن براساس اطلاعات سازمان، برنامه ريزي نمود.

در بندهای بعدی برخی مفاهیم مربوط به سیستم برنامهریزی تولید رسام تشریح میگردد.

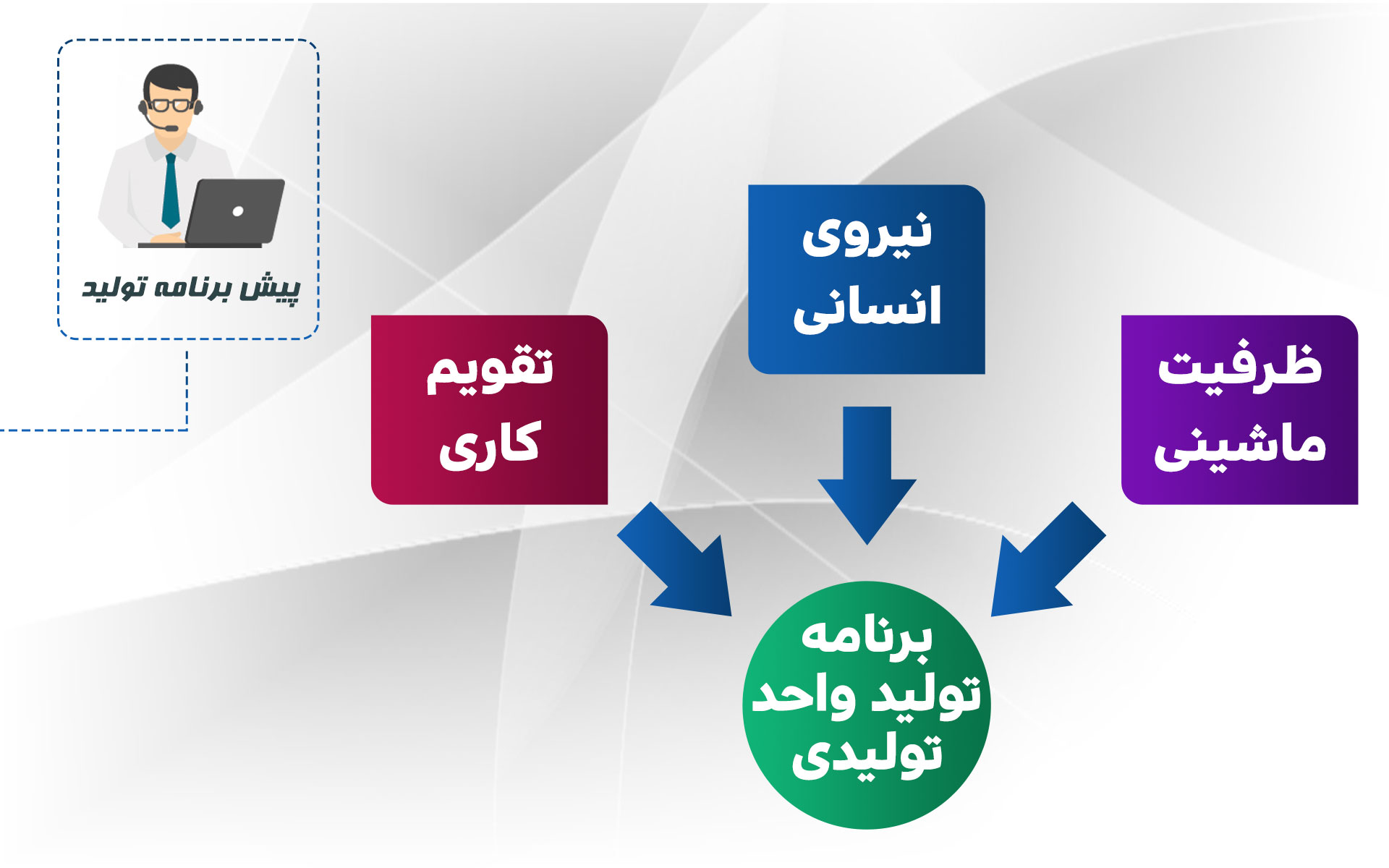

- پیش برنامه تولید: با استفاده از امکانات گسترده سيستم برنامه ريزي توليد، اطلاعات مربوط به برنامه هاي فروش محصولات توليدي بصورت اتوماتيک اخذ مي گردد و بر اين مبنا، اطلاعات اوليه پيش برنامه توليد به تفکيک ماه در سيستم ايجاد مي گردد. همچنين اولويت هاي توليد در پيش برنامه توليد تعيين مي شود.

- برنامه تولید: بعد از اجراي پيش برنامه توليد و تشکيل درخت توليد، خروجي مورد نياز توليد که همان برنامه توليد است تشکيل مي گردد. در برنامه توليد تعداد مورد نياز اقلامي که مي بايست در روند توليد قرار گيرند مشخص مي گردد و برنامه ايستگاه هاي کاري تعيين مي شود و براساس ظرفيت هاي موجود نيروي انساني، شيفت هاي کاري، ظرفيت ايستگاه هاي کاري و ماشيني و … زمان توليد هر محصول و نيمه ساخته مشخص مي گردد. اين برنامه کاملا اجرايي و قابل ارائه به واحدهاي توليدي بوده و مي تواند مستقيما مبناي توليد روزانه واحدها قرار بگيرد.

- مدیریت حکم کار: زمانيکه سايت هاي توليدي براي توليد محصولات موردنياز آماده مي شوند، ارجاع کار توليد اقلام طبق حکم کاري به آنها انجام مي گردد، که طي آن مشخص مي شود هر واحد توليدي ملزم است چه دستگاه هايي و به چه تعدادي را توليد نمايد، براي مديريت اين موارد از ماژول مديريت حکم کار کمک گرفته مي شود.

- مدیریت پیمانسپاری تولید: گاهي سازمان توليدي براي توليد اقلام مورد نياز ظرفيت لازم را نداشته و نياز است ساخت و توليد اين اقلام را بصورت برونسپاري و از طريق شرکت هاي ديگري انجام دهد. به منظور مديريت مکانيزه روند توليد اينگونه محصولات، ماژول مديريت پيمانسپاري توليد در نظر گرفته شده است.

- ظرفیت سنجی: با آگاهي از ظرفيت هاي موجود در شرکت و ميزان قابليت افزايش اين ظرفيت ها، هر سازمان توليدي قادر خواهد بود برنامه ريزي توليد دقيقتر و زمانمندتري را ارائه نمايد. در دنياي رقابت امروز تحويل به موقع سفارشات مي تواند يکي از شاخصه هاي اصلي برتري نسبت به ساير رقبا باشد. براساس اطلاعاتي که در مهندسي محصول وجود دارد، مي توان به راحتي زمان توليد يک محصول را پيش بيني نمود. اينها ظرفيت هاي استاندارد تعريف شده اي هستند که براي شيفت هاي کاري، سايتها يا واحدهاي توليدي و نفرات انساني در نظر گرفته شدهاند. چنانچه برنامه هاي توليدي که به واحدهاي توليدي ارجاع داده مي شوند، بيش از ظرفيت استاندارد باشد و به عبارتي سرريز داشته باشيم، مي توان سياست هاي افزايش ظرفيت، مانند افزايش تعداد و ساعات شيفت کاري، نيروي انساني و ظرفيت ماشيني را صادر نمود.

بعنوان مثال چنانچه نياز باشد که محصولي در مدت زمان 2 ماه تحويل مشتري داده شود ولي زمان توليد محصول با ظرفيت هاي استاندارد 3 ماه باشد، مي توان از برنامه افزايش ظرفيت استفاده نمود تا تحويل محصول طبق زمانبندي انجام شود. ولي در صورتي که بخواهيم طبق ظرفيت هاي موجود حرکت کنيم زمان تحويل محصول براساس استاندارد تعريف شده در نظر گرفته مي شود.

قابلیت های عمده نرم افزار برنامه ریزی تولید و تامین رسام

نرم افزار مرتبط : همه چیز درباره کاربرد و قابلیت های نرم افزار مدیریت پروژه رسام، برای کسب اطلاعات بیشتر روی لینک کلیک کنید.

سطوح سيستم توليد

سطح 1 :

سطح 2 :

سطح 3 :

نرم افزار مرتبط : نرم افزار کدینگ کالا و انبار، برای کسب اطلاعات بیشتر روی لینک کلیک کنید.

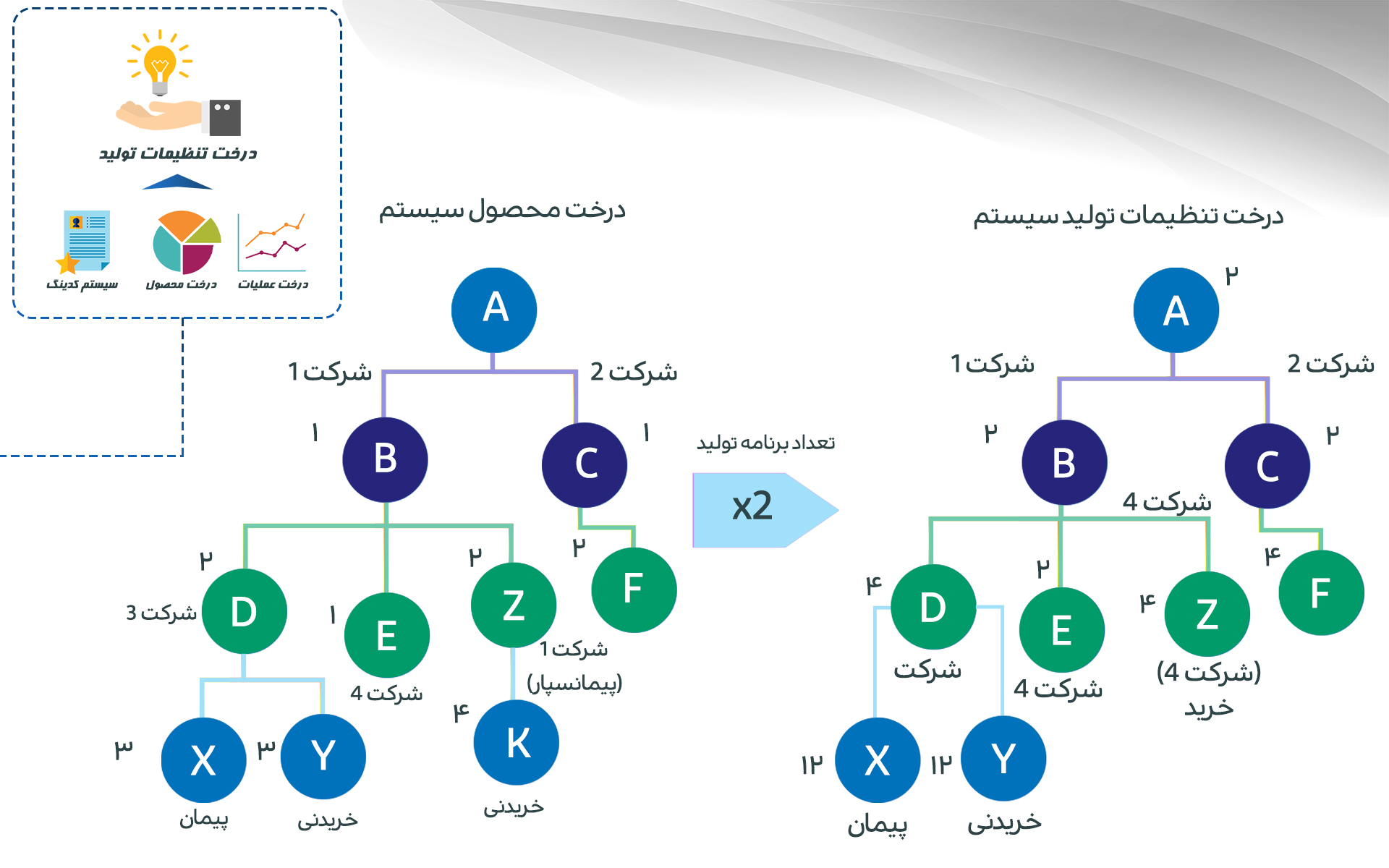

درخت تنظيمات توليد ( فرمول ساخت )

با توجه به برنامه توليد ثبت شده درخت تنظيمات توليد که براساس کدينگ، درخت عمليات، درخت محصول و ضرايب موجود در آن شکل گرفته است ايجاد مي گردد. کاربر مي تواند تنظيمات پيش فرض را که از سيستم هاي فوق اعمال شده است را مانند نوع تامين و متولي کالا و سايت توليدکننده تغيير دهد.

اجراي برنامه توليد :

با اجراي برنامه توليد براساس درخت تنظيمات توليد، در ابتدا تمامي رزروهاي انبار آزاد شده و مجددا براساس اولويت پيش برنامه ها، براي اقلام توليدي موردنياز بررسي موجودي انجام مي گيرد. در ابتدا عمليات کنترل موجودي انبار و رزرواسيون بصورت اتوماتيک انجام مي گيرد و برنامه رزرو انبار براي اقلام موجود در انبار ايجاد مي گردد. در مرحله بعد براي اقلام ناموجود، پس از بررسي درخواست خريدهاي فعال و رزرو آنها، برنامه تامين(خريد) بصورت اتوماتيک ايجاد مي گردد. در نهايت ليست سفارشات توليد نهايي شده و درخت توليد ايجاد مي شود.

درخت توليد شامل موارد : برنامه توليد، برنامه رزرو انبار، برنامه تامين، برنامه کيفيت، رسوب انبار، خريد مازاد (تعدادي و ريالي) مي شود.

گزارشات

با توجه به یکپارچگی بانک های اطلاعاتی در سامانه جامع مدیریت منابع رسام گزارشات بسیار متنوع از ماژول برنامه ریزی تولید قابل ارائه است که بخشی از آن در ذیل اشاره می شود:

ارتباط با ساير سيستم ها :

فروش

برنامه و بودجه

بازرگانی

انبار

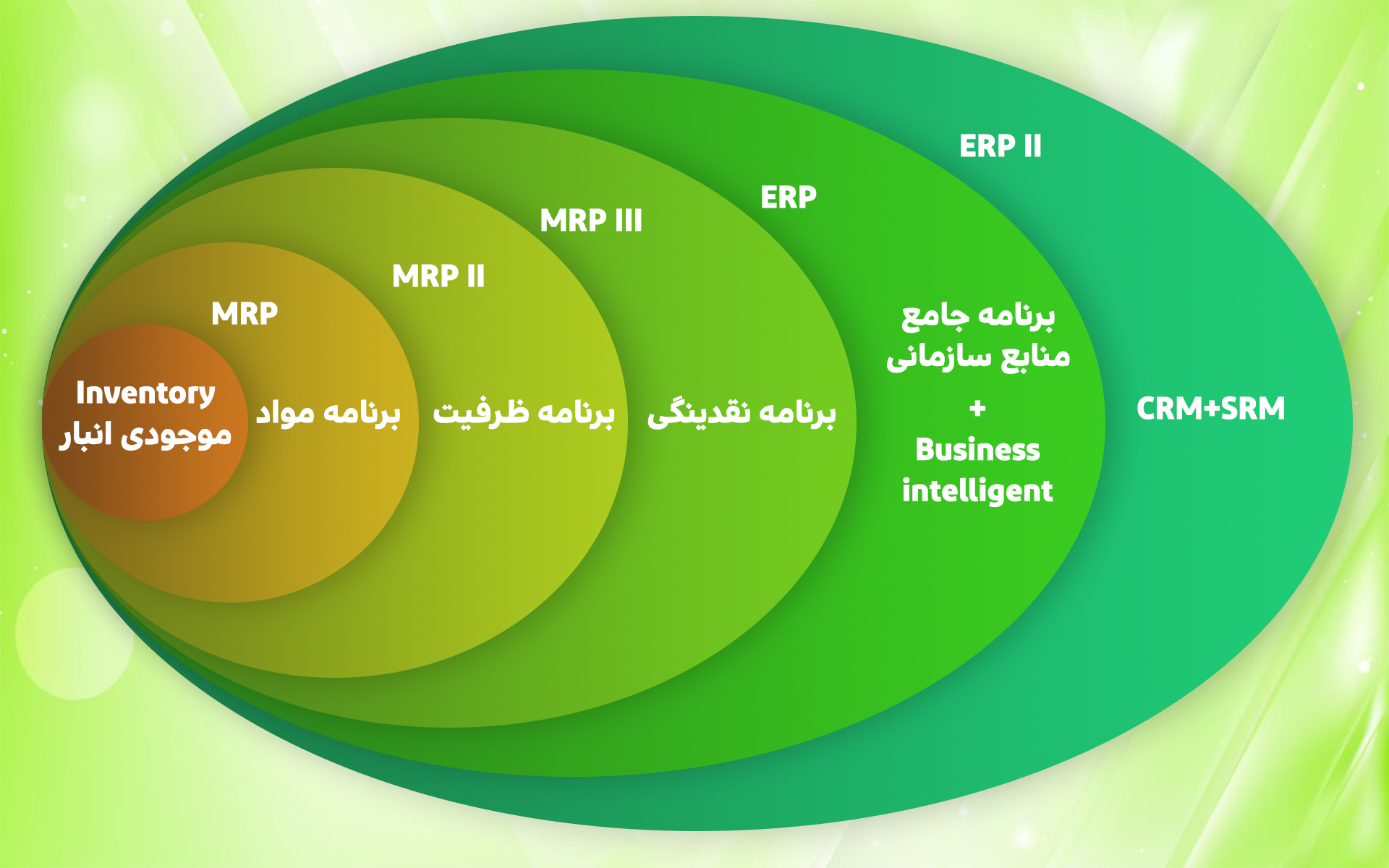

MRP چیست؟

برنامه ریزی نیازمندی های مواد ( Material Requirements Planning)یک سیستم نرم افزاری است که با هدف مدیریت تامین مواد و قطعات مورد نیاز برای تولید محصولات طراحی و پیاده سازی شده است، بعبارت دیگر نرم افزارهای MRP لیستی از الزامات و نیازمندی های تولید بر اساس تعداد سفارش و درخت محصول مشخص می کند تا تولید کننده در فرآیند تولید دچار وقفه نشود و کالای نهایی در زمان مورد نیاز تحویل گردد.

کیفیت گزارشات و خروجی های نرم افزارهای MRP به عوامل متعددی که می توانند بصورت مستقیم یا غیرمستقیم تاثیرگذار باشند بستگی دارد. با رعایت نکات مهم در این عوامل می توان به خواسته ها و نیازمندی های کسب و کارها از نرم افزارهای MRP دست پیدا کنیم.

یکی از این عوامل، سطح و میزان دقت در تهیه درخت محصول می باشد. برای تهیه درخت محصول بطور معمول از یک ساختار درختی استفاده می شود و در سطح صفر محصول نهایی در ادامه نیمه ساخته ها و در انتهایی ترین سطح مواد و قطعات خریدنی قرار می گیرد. هر چه این درخت شامل جزئیات بیشتری از محصول باشد اطلاعاتی که توسط نرم افزارهای MRP ارائه می شود جامع تر و با کیفیت بیشتری خواهد بود.

عامل بعدی که بصورت غیرمستقیم بر نتایج نرم افزارهای MRP تاثیرگذار است دستورالعمل و نحوه شناسایی قطعات، نیمه ساخته ها و کالا و یا بعبارت دیگر سیستم کدینگ می باشد. این عامل بخصوص برای واحدهایی که همزمان به تولید چندین محصول مشغول می باشند بسیار مهم و تعیین کننده است. سیستم کدینگ مورد استفاده باید انعطاف پذیری بالایی برای شناسایی، دسته بندی و ثبت اطلاعات مواد و قطعات، کالا و تجهیزات داشته باشد.

ورودی های نرم افزار MRP :

- درخت محصول یا BOM (شکست محصول تا سطح مواد و قطعات خریدنی)

- اطلاعات انبار (میزان موجودی محصول نهایی، نیمه ساخته ها و مواد و قطعات)

- میزان تقاضای نهایی محصول فروختنی (شامل پیش بینی های فروش، ذخیره احتیاطی و سیاست های بالادستی)

خروجی های نرم افزار MRP:

- لیست نیازمندی های مواد و قطعات (کسری قطعات)

- گزارش موجودی مواد

- گزارش نفر-ساعت مورد نیاز

مقایسه MRP (نرم افزار برنامه تولید) و ERP (نرم افزار جامع برنامه سازمانی)

برنامهریزی نیازمندیهای مواد (MRP) و برنامهریزی منابع سازمانی (ERP) هر دو سیستمهای ضروری در زمینه مهندسی صنایع هستند، اما اهداف و دامنههای متفاوتی را دنبال میکنند. MRP در درجه اول بر فرآیند تولید، به ویژه بر مدیریت مواد و قطعات مورد نیاز برای تولید متمرکز است. این به تولیدکنندگان کمک می کند تا تعیین کنند که چه مواد و قطعاتی، در چه مقدار و چه زمانی برای برآوردن برنامه های تولید مورد نیاز است. این سیستم تضمین می کند که مواد و قطعات برای تولید در دسترس هستند و در عین حال سطح موجودی و هزینه های مرتبط را به حداقل می رساند. سیستمهای MRP به ویژه برای برنامهریزی و کنترل موجودی، برنامهریزی فعالیتهای تولید و اطمینان از اجرای روان و کارآمد فرآیندهای تولید مفید هستند.

از سوی دیگر، سیستم های ERP طیف وسیع تری از فرآیندهای فراتر از تولید را در بر می گیرند. ERP عملکردهای مختلفی را در سراسر یک سازمان در یک نرم افزار واحد، از جمله امور مالی، منابع انسانی، مدیریت زنجیره تامین، مدیریت ارتباط با مشتری (CRM) و غیره ادغام می کند. این ادغام به اشتراک گذاری داده ها در لحظه و بهبود هماهنگی ها در بخش های مختلف منجر می شود. سیستمهای ERP به سازمانها کمک میکنند تا عملیات خود را سادهسازی کنند، تصمیمگیری را بهبود بخشند و با ارائه دیدی جامع از کسبوکار، کارایی کلی را افزایش دهند. بر خلاف MRP که بر ویژگی های برنامه ریزی تولید متمرکز است، ERP رویکردی جامع برای مدیریت تمام جنبه های یک کسب و کار ارائه می دهد.

تفاوت اصلی بین MRP و ERP در دامنه و عملکرد آنها نهفته است. در حالی که MRP یک ابزار تخصصی برای مدیریت فرآیندهای تولید و مواد است، ERP یک سیستم گستردهتر است که چندین ماژول نرم افزار را در یک پلتفرم ادغام میکند. سیستم های ERP اغلب شامل MRP به عنوان یکی از ماژول های خود هستند و در کنار آن سایر حوزه های کسب و کار مانند مدیریت مالی، منابع انسانی و خدمات مشتری را در بر می گیرد. این دامنه وسیعتر، سیستمهای ERP را برای سازمانهای بزرگتری که نیاز به مدیریت عملیات پیچیده و متنوع دارند، مناسب میسازد. به طور خلاصه، MRP برای تولیدکنندگانی که به دنبال بهینه سازی فرآیندهای تولید خود هستند ایده آل است، در حالی که ERP برای مشاغلی طراحی شده است که به دنبال یک راه حل یکپارچه برای مدیریت کل عملیات سازمان خود هستند.

بهترین نرم افزار برنامه تولید ایرانی

سازمان ها، شرکت ها و واحدهای کسب و کار برای افزایش بهره وری و کارآیی به یک نرم افزار تولید و تامینی نیاز دارند که مسائل و دغدغه های آن سازمان را پاسخگو باشد. در نتیجه برای انتخاب بهترین نرم افزار تولید و تامین و یا نرم افزار MRP ابتدا می بایست یک چک لیست از نیازمندی ها و دغدغه ها تهیه شود و نرم افزارهای موجود چه داخلی و چه خارجی با این چک لیست مطابقت داده شوند.

انتخاب نرم افزار تولید مناسب نیازمند در نظر گرفتن چندین شاخص کلیدی است. این شاخص ها را می توان به دو دسته اصلی تقسیم کرد.

ویژگی های نرم افزار :

- قابلیت اعتماد: پایداری و بدون خطا بودن

- فناوری و امنیت: استفاده از فناوری های به روز و داشتن امنیت بالا برای حفاظت از داده ها.

- قابلیت نگهداری و ارتقاء: امکان به روزرسانی و ارتقاء نرم افزار بدون مشکلات جدی.

- قابلیت تطبیق پذیری: توانایی نرم افزار در تطبیق با نیازهای خاص سازمان.

ویژگی های فروشنده :

- شهرت و اعتبار: فروشنده باید دارای سابقه و شهرت خوبی در بازار باشد.

- پشتیبانی و خدمات پس از فروش: ارائه خدمات پشتیبانی قوی و پاسخگویی به مشکلات کاربران.

- قیمت و هزینه ها: هزینه های مربوط به خرید، نصب و نگهداری نرم افزار باید منطقی و متناسب با بودجه سازمان باشد.

هنگام انتخاب نرم افزار تولید مناسب، ضروری است که نیازهای خاص سازمان خود را در نظر بگیرید. در نظر گرفتن این نیازها به شما کمک می کند نرم افزار تولیدی را انتخاب کنید که با اهداف سازمانی شما همسو باشد و عملکرد کلی را افزایش دهد. در اینجا به برخی از نیازهای کلیدی اشاره می شود:

نیازهای سازمان شما از نرم افزار برنامه ریزی خط تولید

- بهره وری عملیاتی: نرم افزار باید فرآیندهای تولید شما را ساده و بهینه کند و زمان خرابی را کاهش دهد و بهره وری را افزایش دهد.

- یکپارچه سازی: باید به طور یکپارچه با سیستم های موجود شما یکپارچه شود تا از جریان و هماهنگی یکنواخت داده اطمینان حاصل شود.

- سفارشی سازی: نرم افزار باید قابل تنظیم باشد تا متناسب با گردش کار و الزامات سازمان شما باشد.

- کاربر پسند بودن: یادگیری و استفاده از آن برای تیم شما باید آسان باشد و نیاز به آموزش گسترده را به حداقل برساند.

- مقیاس پذیری: نرم افزار باید بتواند با سازمان شما رشد کند و حجم تولید و پیچیدگی افزایش یافته را مدیریت کند.

- انطباق: باید به شما کمک کند تا مقررات و استانداردهای صنعت پوشش دهید.

- گزارش: قابلیت های گزارش دهی قوی، جامع و در لحظه برای نظارت و تجزیه و تحلیل فراهم کند.

- مقرون به صرفه بودن: کل هزینه مالکیت، از جمله خرید، اجرا و نگهداری، باید در حد بودجه شما باشد.

نیازهای استراتژیک از نرم افزار MRP

- نوآوری و رقابت: نرم افزار باید از نوآوری پشتیبانی کند و به شما کمک کند در صنعت خود رقابتی بمانید.

- تصمیم گیری مبتنی بر داده: باید داده های دقیق و در زمان واقعی را برای پشتیبانی از تصمیم گیری آگاهانه ارائه دهد.

- رضایت مشتری: نرم افزار باید به شما کمک کند تا خواسته های مشتری را برآورده کرده و کیفیت خدمات را بهبود بخشد.

کاربرد نرم افزار برنامه ریزی تولید MRP در مهندسی صنایع

برنامه ریزی تولید یکی از جنبه های مهم مهندسی صنایع است که هدف آن بهینه سازی فرآیند تولید است. این شامل سازماندهی و هماهنگی عناصر مختلف مانند مواد اولیه، تجهیزات، ماشین آلات و منابع انسانی برای اطمینان از تولید کارآمد و موثر است. با بهینهسازی استفاده از ظرفیت های موجود، نرم افزار برنامهریزی تولید تضمین میکند که تمام منابع با پتانسیل کامل خود بدون بارگذاری بیش از حد در فرآیند تولید مورد استفاده قرار میگیرند. این هماهنگی دقیق به حفظ گردش کار و جلوگیری از اختلال در تولید کمک می کند.

مدیریت موجودی یکی دیگر از کاربردهای کلیدی نرم افزار برنامه ریزی تولید و MRP در مهندسی صنایع است. حفظ سطح بهینه موجودی برای کاهش هزینه ها و جلوگیری از تاخیر در تولید به دلیل کمبود مواد ضروری است. مدیریت موجودی موثر تضمین می کند که مواد در صورت نیاز در دسترس هستند، بدون اینکه سرمایه زیادی را در موجودی اضافی محدود کند. این تعادل در به حداقل رساندن ضایعات و کاهش هزینه های انبارداری و در نتیجه در کاهش هزینه کلی کمک می کند. علاوه بر این، نرم افزار برنامه ریزی تولید شامل اجرای اقدامات کنترل کیفیت برای اطمینان از اینکه محصولات نهایی استانداردهای مورد نیاز را برآورده می کنند، در نتیجه رضایت مشتری را افزایش می دهد و احتمال بازگشت کالای معیوب را کاهش می دهد.

زمانبندی جزء حیاتی نرم افزار برنامهریزی تولید و MRP است که شامل ایجاد برنامههای دقیق برای فعالیتهای تولید برای اطمینان از تکمیل به موقع وظایف و تحویل محصولات است. با برنامه ریزی دقیق توالی عملیات، مهندسین صنایع می توانند استفاده از منابع را بهینه کرده و زمان خرابی را به حداقل برسانند. این برنامه ریزی دقیق به افزایش بهره وری و بهبود کارایی کلی در فرآیندهای تولید کمک می کند. برنامه ریزی تولید موثر نه تنها کارایی عملیاتی را افزایش می دهد، بلکه از تصمیم گیری استراتژیک نیز پشتیبانی می کند و شرکت ها را قادر می سازد به سرعت به تقاضاهای بازار و تغییرات در محیط تولید پاسخ دهند.

بنابراین و بصورت خلاصه می توان اشاره کرد مهندسین صنایع از نرم افزارهای برنامه ریزی تولید و MRP برای موارد زیر استفاده می کنند:

- کاهش هزینه های سفارش: با تعیین زمان مناسب برای سفارش مواد اولیه، از سفارش زودهنگام یا دیرهنگام جلوگیری می شود در نتیجه هزینه های حمل و نقل و انبارداری کاهش می یابد.

- حفظ سطح کافی از موجودی: با تخمین دقیق نیازمندی ها به مواد اولیه، از کمبود یا رسوب انبار جلوگیری می شود که این امر هزینه های نگهداری و ضایعات را کاهش می دهد.

- جلوگیری از تأخیر در تحویل: با هماهنگ کردن زمان سفارش و تولید، از تأخیر در تحویل محصولات به مشتریان جلوگیری می شود.

- بهبود برنامه ریزی تولید: MRP با استفاده از داده هایی مانند سربرنامه تولید (MPS) و فهرست مواد (BOM)، نیاز به مواد اولیه را به طور دقیق تعیین و به بهبود برنامه ریزی تولید کمک می کند.

دیگر ماژول های راهکار سازمانی جامع رسام

مديريت برنامه و بودجه

خزانه داری

قراردادهای فروش

حسابداري

حقوق و دستمزد

بهای تمام شده

ورود و خروج پرسنل

داشبورد مدیریتی

اتوماسيون اداری

مدیریت اموال

خرید و تدارکات

انبارداري

مدیریت کنترل کیفیت

فروش و ارتباط با مشتری

مديريت درخواست کاربران

خدمات و تعمیرات

مدیریت نرم افزار و فرآیند ها

مديريت تسهيلات

اداری و پرسنلی

ورود و خروج میهمان

نت و کالیبراسیون

قراردادهای بازرگانی

درخواست خودرو

ردیابی کالا

پرسش و پاسخ

ماژول های رسام

ارتباط با ما

- 021-88763184

- [email protected]

- تهران، سهروردی شمالی، خیابان هویزه شرقی، پلاک ۴۰